Realizzato in plastica eco-friendly, riassorbibile dal corpo umano, il PLLA è l’innovazione sostenibile del nuovo millennio.

La parola a LSM-Med, azienda di San Marino che produce applicazioni medico-chirurgiche in PLLA contribuendo a salvare l’ambiente.

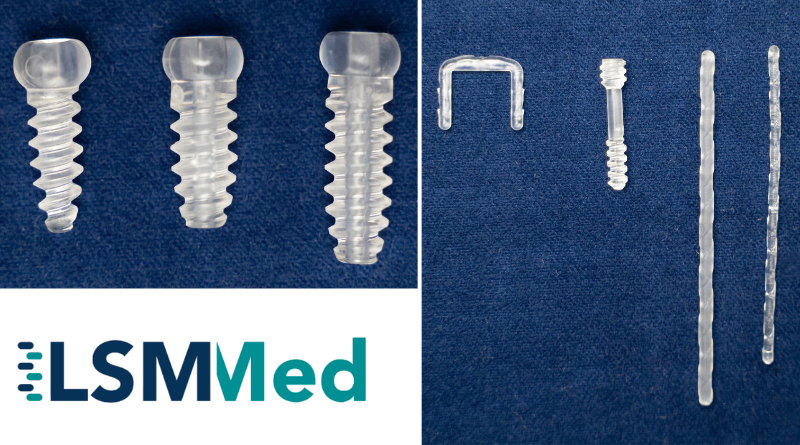

L’innovazione in ambito di chirurgia ortopedica si chiama PLLA, una bioplastica salva ambiente capace di essere riassorbita dal corpo umano. Infatti, la sua buona resistenza e la sua velocità di degrado e riassorbimento lo rendono appropriato per la maggior parte delle applicazioni muscolo scheletriche, con particolare utilizzo nella chirurgia pediatrica.

A San Marino ha sede una “polimery factory”, un’azienda che ha voluto puntare sulla produzione di applicazioni medico-chirurgiche in PLLA con obiettivi a lungo periodo di sostenibilità e salvaguardia dell’ambiente.

L’azienda si chiama LSM-Med ed opera nella progettazione, produzione e commercializzazione di dispositivi medici impiantabili e strumentari (www.lsm-med.com). È una tra le più importanti aziende per la produzione di dispositivi medico-chirurgici in PLLA.

Il PLLA è particolarmente efficace e presenta numerosi vantaggi in ambito chirurgico, primo tra i quali la sua capacità intrinseca di riassorbirsi nel corpo umano che elimina la necessità di rimuovere il mezzo di sintesi, evitando così un secondo intervento di rimozione.

Punto fondamentale è che il PLLA è eco-friendly poiché deriva da risorse rinnovabili, prima fra tutte il più conveniente mais, ma anche la canna da zucchero, il riso, la barbabietola. È biodegradabile, riciclabile e compostabile, oltre a essere bio compatibile, non producendo effetti tossici o cancerogeni nei tessuti. Un’ultima caratteristica, ma non meno importante è che permette un notevole risparmio di energia: produrlo infatti richiede dal 25 al 55% di energia in meno rispetto ai materiali metallici.

Dopo anni in cui la tendenza è stata quella di rendere le aziende sempre più sostenibili, finalmente anche in ambito medicale ci si sta muovendo in questa direzione: il PLLA, in qualità di bio plastica, comporta un impatto sociale positivo, favorisce l’ambiente, in quanto prodotto da risorse 100% rinnovabili, e anche il paziente, perché il decorso operatorio è più rapido.

La produzione di medical device in PLLA avviene attraverso la tecnologia dell’injection molding. Sono parecchie le aziende specializzate nello stampaggio ad iniezione della plastica, ma sono pochissime quelle qualificate per la produzione di dispositivi medici impiantabili in PLLA. Tali impianti richiedono infatti un know-how specifico e una gestione della produzione più accurata e controllata. È necessario, infatti, disporre di Camere Bianche, appositi ambienti a contaminazione controllata dove collocare le attrezzature, in modo da garantire un elevatissimo standard di pulizia.

“Abbracciare l’innovazione nella chirurgia ortopedica significa aprirsi alle nuove tecnologie e nel nostro caso all’uso del PLLA, una bioplastica rispettosa dell’ambiente che può essere assorbita dal corpo umano” racconta MassimilianoManobianco, CEO LSM-Med. “Il PLLA rappresenta un passo significativo verso la sostenibilità ambientale a lungo termine. Utilizzando materie prime rinnovabili come mais, canna da zucchero, riso e barbabietola, riduciamo la nostra impronta ecologica e riduciamo la dipendenza da fonti non rinnovabili. In questo modo, la nostra produzione avviene con tecnologie all’avanguardia e un approccio attento alla gestione delle risorse, garantendo la massima qualità senza compromettere l’ambiente. Con il PLLA, non solo stiamo migliorando le cure mediche, ma stiamo anche preservando il nostro pianeta per le generazioni future.”

A proposito di LSM-Med

LSM-MED viene fondata nel 2018 dai fratelli Pizzamiglio, proprietari di Leghe Leggere Lavorate, azienda specializzata nella produzione di medical device conto terzi e acquisisce il ramo d’azienda relativo alla progettazione, produzione e commercializzazione di prodotti impiantabili per la traumatologia di Lima SM, filiale di Lima Corporate Spa.

Con questa operazione, LSM-Med acquisisce un’azienda che vanta una lunga storia ed esperienza decennale nel mondo medicale.

L’azienda, infatti, è nata nel 1978 con il nome di Hit Medica, come distributore di protesi d’anca, dispositivi di osteosintesi e apparecchiature traumatologiche. Nel 1985, l’allora Hit Medica diede inizio al suo percorso produttivo fino al 2008, quando è stata acquisita da Lima Corporate Spa, multinazionale italiana, operante nel settore delle protesi articolari, che l’ha riunita in un’unica sede a San Marino, trasformandola in una filiale del gruppo, fino al 2018, anno in cui decide di cedere gli asset tecnico/produttivi a LSM-MED Srl.

LSM-Med conta una vasta gamma di prodotti dall’elevato livello qualitativo, con particolare riferimento a inchiodamento femorale, chirurgia del piede, fissazione esterna e trauma di base ed è impegnata nella ricerca e nello sviluppo di nuove soluzioni per soddisfare le necessità di pazienti e utilizzatori.

Le principali tecnologie produttive sono:

- lavorazioni meccaniche di precisione mediante l’utilizzo di torni, frese e centri di lavoro 5 assi a controllo numerico

- stampaggio a iniezione in area ISO 7, tecnologia avanzata di stampaggio

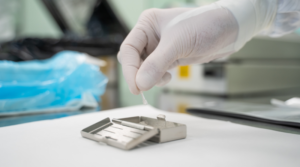

- lavaggio e confezionamento in camera bianca ISO 7 e ISO 8

Grazie all’elevato know-how proprio nella tecnologia dell’injection molding, LSM-Med viene definita all’interno del gruppo Leghe Leggere, la “polimery factory”, per la sua specializzazione nella progettazione, produzione e commercializzazione di dispositivi medici in materiale polimerico quali:

- PLLA. Una bio-plastica salva ambiente, capace di essere riassorbita dal corpo umano: la sua buona resistenza e la sua velocità di degrado e riassorbimento lo rendono appropriato per la maggior parte delle applicazioni muscolo scheletriche, con particolare utilizzo nella chirurgia pediatrica.

- PEEK. Un eccellente polimero che si è fatto strada nel mondo medicale grazie a delle caratteristiche importanti per un settore così delicato: eccellente resistenza ai consueti metodi di sterilizzazione, resistenza chimica molto buona, biocompatibilità e stabilità dimensionale

Fiore all’occhiello dell’azienda sono i 400 m2 di camera bianca ISO 7 e ISO 8 che rappresenta il punto nodale delle operazioni di confezionamento dei prodotti sterili. Al suo interno, in condizioni di atmosfera controllata, personale specializzato porta a termine le varie fasi di packaging dal lavaggio ad ultrasuoni fino all’invio dei prodotti sono alla sterilizzazione con cicli validati presso fornitori esterni.